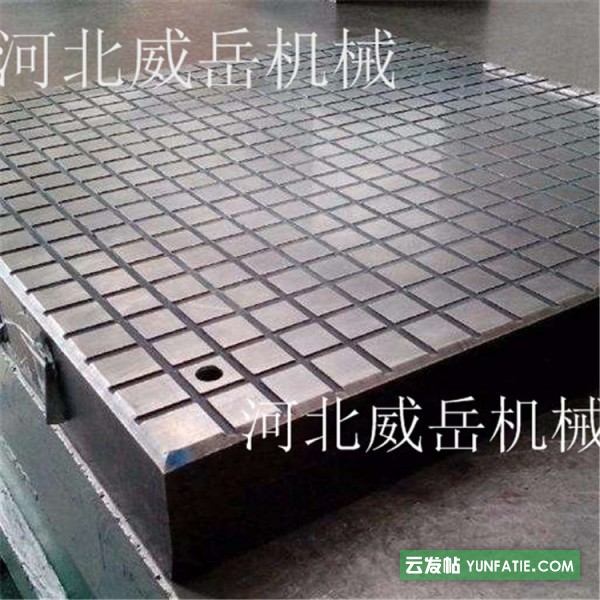

由于这个产品的实际参数和 度比较准,在市面上得到了很多机械长的认可。厂家可以通过该类产品从事各种各样的工作当中去。像T型槽装配平台这样的产品也是很多厂家愿意进行二次回购的。

T型槽装配平台精度:按标准计量检定规程JJG117-91执行,分别为3级、精刨。

T型槽装配平台表面处理:工作面采用刮研工艺,用涂色法进行检验,了平面精度。工作面一般开有T型槽,也可根据要求加工长孔或圆孔等。

T型槽装配平台的技术要求:

1、采用刮削工艺应进行涂色对研检验。对研后显示的接触点面积的比率的规定:或者按25mm×25mm正方形面积的接触点数见表3的规定,且任意25mm×25mm中的接触点数之间应不大于5点。

2、T型槽装配平台应采用细密的灰口铸铁或合金等材料制造,其工作面硬度应为170-220HB。

3、精度登记为0级-3级的平板工作面上,直径小于15mm的砂孔允许用相同材料堵塞,其硬度应小于周围材料的硬度。工作面堵塞的砂孔应不多于4个,且砂孔之间的间距应不小于80mm。

T型槽装配平台铲刮工艺复杂,因为其铲刮质量直接影响着台面的平面度,精度等,是T型槽装配平台生产过程的重要环节之 也是精度,平面度的保证工序。

①.铲刮作业前应对T型槽装配平台半成品进行水平调整,调正好后方可进行铲刮作业。如果在为水平调整过的平台上进行铲刮,那么即使铲刮点再均匀,深度再合适,其平面度也是无效的。

②.铲刮的工具为刮刀,其外形,尺寸,包括刀头的质量,都是要严格挑选的。工具选择直接影响着铲刮效率和铲刮人员的工作疲劳强度。在铲刮过程中,因及时修磨刮刀到头刃口,达到锋利,平整,只有这样才能将台面铲刮到均匀,深度 致,也大大提高了铲刮工作的效率。

③.在涂色是要将涂色原料(红丹粉)调制颜色鲜明,好识别接触点。其次不可过于稠或洗,以影响肉眼识别或者造成拖研工作费力。对于三块平台互研时,印在每块铸铁平台上编制相应编号。采用依序号互研形式。要按规律互研,不可在互研过程中改变其互研顺序。

④.每次单面铲刮完毕后,应用专用细号油石对台面进行微力打磨,保证应铲刮时因其的毛刺刺伤铲刮人员和下次使用间距对T型槽装配平台台面拖研是带来的划伤。

⑤.铲刮作业时因用肉眼看清刮研点的位置,不可重复将刮刀落到相同的刮研点上。铲刮应单方向循环作业,不可区域式刮研。铲刮完整面后,用毛刷将铲刮铁屑清理干净,肉眼找出未能铲刮到的部位,按相同力度进行补刀处理。只有这样才能达到刮研点接触的标准。

T型槽装配平台采用了人工刮研的工序。虽然人工刮研比较落后,但是对于实验平台来说,在精度要求比较高的情况下,是任何机械加工都不可以取代的一种加工工艺。为了提高实验平台的使用寿命,保证其工作精度,建议对刮研深度控制在0.02mm以上,这样可保证有较长的使用寿命和检定周期

本文主要围绕【T型槽装配平台】的产品服务特点进行详细介绍,通过对《上海T型槽装配平台工艺整改树脂砂成型多孔焊接预留地锚器孔》全方位的分析概要描述,以诚信为本合作共赢的理念打造更值得信赖的品牌!